Pré-révolution industrielle

de1700 à 1800

En 1700, les hommes vivent quasiment comme en 1500. En plus de leur propre énergie et celle des chevaux ou autres animaux de trait et de bât ils utilisent les forces de la nature : le vent entraîne les ailes des moulins, pousse les bateaux et les traîneaux à voile. Les rivières font tourner les roues à aubes.

Les moulins à vent ou à eau permettent de moudre et de tamiser les grains des céréales, de presser l'huile des oléagineux, de broyer le lin et le chanvre, de fouler les tissus, les cuirs, la pâte à papier. L'énergie hydraulique est largement utilisée pour meuler et polir les métaux, pour actionner des tours, des marteaux, des foreuses, des laminoirs, des ventilateurs, des pompes, des monte-charge.

Dans les campagnes, les femmes filent au fuseau ou au rouet, les hommes tissent sur des métiers. Chaque village a son sabotier, son forgeron, son boulanger et les villes leurs cordonniers, horlogers, imprimeurs, libraires.

Dans les forêts travaillent les bûcherons et les charbonniers. En certains sites, les mineurs extraient du charbon ou des minerais.

Partout les gens s'éclairent à la lueur des lampes à huile qu'ils allument à l'aide d'un briquet.

Les navires sillonnent les mers.

L'homme connaît la gravitation.

Il sait que la Lune tourne

autour de la Terre,

celle-ci et les autres planètes

autour du Soleil.

La vapeur et l'électricité

sont en puissance

L'éclairage urbain

A la fin du XVIIe siècle, une invention fit son apparition dans les villes. Elle apporta un progrès considérable en permettant d'y circuler la nuie venue.

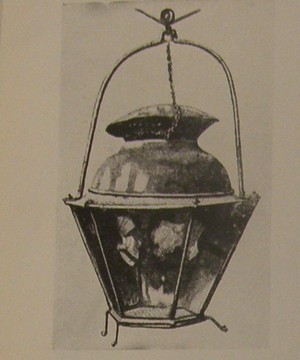

Sous l'impulsion du Lieutenant de la Reynie, les premières lanternes d'éclairage public sont posées dans la ville de Paris. Les lanternes sont constituées de petits carreaux assemblés au plomb et d'un capot protégeant une chandelle. Celle-ci éclaire via une mèche charbonnée qu'il faut couper toutes les heures. Les lanternes étaient suspendues par des cordes fixées sur un mat à la hauteur du premier étage. Un inventaire réalisé quelques mois après l'ordonnance recence 2736 lanternes installées et 912 rues éclairées Paris.

En 1697, un édit est promulgué et prescrit l'établissement de lanternes dans les principales villes du royaume.

En 1729, le nombre de lanternes dans Paris atteint 5772..

En 1744, un ingénieur Français, Dominique-François BOURGEOIS, qui sera plus tard connu sous l'appellation de Bourgeois de Châtelblanc ou Bourgeois de Châteaublanc, met au point une lanterne de conception nouvelle : la lanterne à réverbère. Cette lanterne éclaire au moyen d'une mèche de coton encirée, plongée dans de l'huile de tripes que l'on fait brûler. L'huile, en remontant par capillarité le long de la mèche, sous l'effet de la chaleur de la flamme, peut ainsi brûler sur une longue durée. La mèche est placée sous un réflecteur argenté qui réverbère la lumière en direction du sol.

L'image ci-dessus représente la lanterne de Bourgeois de Chateaublanc. Il s'agit de la première lanterne qui a réellement été posée en série dans la ville de Paris. Elle est apparue en 1766. La lanterne est composée d'une armature, d'un bec à huile et de réflecteurs métalliques qui réverbèrent la flamme produite. De nombreux fabricants français de lanternes de style commercialisent aujourd'hui une version modernisée de ce modèle.

1759, le comte Charles-Marie-Antoine de Sartine, lieutenant de police de Paris, impose le remplacement des chandelles à mèche charbonnée par de l'éclairage à l'huile. Dans la foulée il lance un concours récompensé de 2000 livres dont le gagnant sera celui qui trouvera la meilleure manière d´éclairer Paris pendant la nuit en conciliant ensemble la clarté, l´économie et la facilité de service. Bourgeois de Châteaublanc propose dans le cadre de ce concours une lanterne utilisant le principe du réverbère, inventé 20 ans plus tôt. Son modèle est récompensé en 1766 par l'Académie des Sciences. L'éclairage fourni par la lanterne de Châteaublanc est jugé équivalent à 30 chandelles.

Le 30 mai 1769, sur décision du conseil du Roi, Bourgeois de Châteaublanc, se voit adjugés une concession comportant le monopole du marché de l'éclairage de la ville de Paris pour 30 ans.

Entre 1769 et 1782, sont installés, 1200 réverbères de Chateaublanc à huile dans les rues de Paris

Les lanternes étaient suspendues au milieu des petites rues à l'aide de fils transversaux. Dans le cas d'espaces découverts (places, jardins...) elles étaient suspendues à des potences ou fixées sur des consoles en fer. Elles étaient allumées et surveillées pendant la nuit par des gagne-derniers (employés de la rue) qui se voyaient confiés 20 lanternes chacuns. Très vite, ce système se répand hors de Paris, tout d'abord à Versailles puis dans plusieurs grandes villes de province..

Les lanternes éclairent avec des chandelles à huile de tripes, répandant une odeur nauséabonde. En 1788, l'huile de tripes est remplacée par de l'huile de colza, moins coûteuse, moins nauséabonde et fournissant une flamme plus blanche.

:

Eclairage individuel

Joseph Louis Proust (1754 - 1826) vers 1780 invente la lampe à huile à réservoir latéral : l'huile, située en hauteur par rapport au bec, est poussée vers le bec par son propre poids.

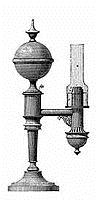

Le physicien et chimiste suisse Ami Argand invente, en 1782, la mèche cylindrique et la cheminée de tôle, puis de verre. Associé à Lange (ou L'Ange), un autre inventeur, il produit une lampe connue sous le nom de « lampe d'Argand ».

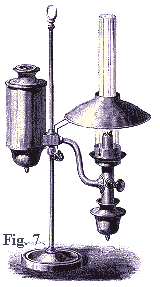

Le pharmacien Antoine Quinquet, en 1784, rassemble ces trois innovations dans la lampe qui porte son nom, montée sur une tige. Cette lampe est bien au point et restera d'usage courant jusqu'à l'avènement du pétrole.

Vers 1770, le coton et fait son apparition dans les mèches des chandelles et des lampes.. Leger dès lors propose des mèches en coton tissé, enduites de matières grasses aromatisées, qui conduisent une huile épurée. Mais le principal problème reste que dans toutes ces lampes primitives, l'huile arrive irrégulièrement à la mèche qui se consume et charbonne, tandis que la flamme reste jaune, pâle et fumeuse.

Une des premières améliorations sera la mèche plate. Avec une mèche classique, l'intérieur de la flamme ne reçoit pas d'oxygène ; avec la mèche plate, l'air peut « lécher » toute la flamme et la combustion est meilleure

Vers 1780, le chimiste français Proust invente la lampe à niveau constant et à réservoir latéral : à l'intérieur du réservoir une sorte de cloche renversée retient l'huile, qui arrive régulièrement au bec situé sur le côté.

Par ailleurs, Argand propose son bec à double courant d'air : la mèche n'est plus pleine, mais elle devient cylindrique (en forme de tuyau), ce qui permet à l'oxygène de circuler à l'extérieur et à l'intérieur de la flamme. On retrouve un peu le principe de la mèche plate, mais le rendement et la luminosité sont meilleurs. Il ajoutera une cheminée de tôle au dessus de la flamme, bientôt remplacée par un verre cylindrique dès que le verre aura atteint une qualité qui lui permet de résister à la chaleur. Ce verre canalise l'air autour de la flamme et assure le tirage. L'Ange remplace le verre tubulaire par un verre coudé, étranglé au niveau de la flamme, augmentant encore l'effet du tirage. (Ce type de bec sera conservé jusqu'à nos jours ; légèrement modifié, il équipe toujours les lampes à pétrole.)

Antoine Quinquet associé à L'Ange, regroupe en 1784 ces trois inventions novatrices pour fabriquer la lampe qui porte son nom (voir Figure 7). Son principal apport, outre une excellente commercialisation, est de monter le réservoir et le bec sur une tringle verticale. Cette lampe, très populaire, pratique, fonctionnelle et simple, connaît un grand succès, malgré son défaut de projeter une ombre immense à cause du réservoir

:Le Charbon

En Belgique dans la région de Liège et Mons des veines qui affleuraient la surface du sol furent exploitées dès le XIIIe siècle

En France, en 1700 le charbon est rare. Si, un peu partout (par exemple dans la région Centre et Midi), on trouve du charbon en couches dénudées par l'érosion ou dans des creux c'est en 1720, à Fresnes sur Escaut (59) qu'est exploitée la première mine de charbon malheureusement maigre et sulfureux. C'est aussi là qu'est utilisée, pour la première fois la machine à vapeur rudimentaire, appelée à I'époque machine à feu

, pour I'épuisement des eaux du puit dit des Petites Fosses

.

Les recherches d'un charbon propre tant au chauffage domestique qu'aux usines se poursuivent dans la région Nord / Pas-de-Calais. C'est seulement en 1734 que l'on trouva à Anzin (59) un gisement de charbon gras de bonne qualité dont la production permet de limiter nos achats en Belgique.

Les mines de Fresnes sur Escaut (59) et Anzin (59) sont situées dans le bassin houiller du Nord-Pas-de-Calais.

La mise en valeur véritable des mines du bassin de Montcenis (71) remonte au 29 mars 1769, date à laquelle ces mines sont concédées pour cinquante ans à François de La Chaise, subdélégué de l'intendance de Bourgogne.

Sans suffire à l'industrie française on trouve du charbon dans de nombreux autres bassins : Cévennes, Auvergne, Dauphiné, Provence, et Aquitaine.

L'invention des machines à vapeur (1783) alimentées par du charbon, entraîne la production intensive du charbon et la concentration des industries textiles, et métallurgiques et autres près des gisement de houille qui devinrent des grands centres de main d'œuvre.

La métallurgie:

En 1700 pour faire face à la demande, des produits en fer, les mines françaises de minerai de fer, sont à l'origine d'une activité industrielle importante. C'est au bord des rivières proches des zones d'extraction que sont installés fourneaux et forges. Il faut de nombreux tombereaux tirés par des chevaux pour transporter le minerai de la mine à la forge et d'autres, en plus grand nombre encore, pour amener des forêts voisines le charbon de bois, produit par les bûcherons et les charbonniers

La métallurgie animait en France, les plateaux de Champagne, de Lorraine, de Franche-Comté et de Périgord.

Les fourneaux sont remplis d'un mélange de minerai et de charbon de bois ; le feu pour atteindre la chaleur requise est accéléré par le vent d'un jeu de trompes à eau

ou d'une soufflerie à piston reliée à la roue d'un moulin par un arbre à came. C'est le même système de ventilation qui active le feu des forges et le même mécanisme à came qui anime les lourds marteaux des forgerons

Les forges selon leur spécialité produisent: soc de charrue, bande pour les roues de voiture à cheval, outils agricoles, tôles, fils de fer, boulets, bombes, ancres de marines, barres de toute formes et de toutes dimensions.

Certaines forges indépendantes des mines reçoivent le fer brut qu'elles travaillent pour obtenir des clous, des objets tranchants (taillanderie), coupants (coutellerie), des ustensiles en fer blanc, des fer à garnir les sabots des chevaux et toutes autres quincailleries.

Pour les besoins domestiques et industriels le bois est le seul combustible, et les fourneaux à fondre le minerai sont les plus gros consommateurs.

En Angleterre, dès 1650 le risque de pénurie de charbon de bois oblige les maîtres de forge à rechercher une autre matière première. Ils pensent tout naturellement au charbon de terre, mais du fait qu'il dégage des composés sulfureux la fonte qu'ils tirent de leurs fourneaux, est de mauvaise qualité.

Abraham Derby en 1705, maître de forge invente une technique de purification du charbon de terre : il chauffe ce charbon sans flamme. Les impuretés se dégagent sous forme de fumée et de goudron il ne reste que du coke, c'est à dire du carbone pur.

Abraham Derby, en empilant le coke et le minerai de fer dans un grand four, obtient des quantités beaucoup plus importantes de matière. Le développement de cette méthode débouche sur la création du haut fourneau au coke.

Dès 1735, en Angleterre on utilise du coke dans les hauts fourneaux pour faire fondre le minerai de fer. On obtient de la fonte c'est-à-dire un mélange de fer et de carbone. Selon le taux de carbone on obtient différente qualités de fer : fonte, acier et fer industriel.

En France, dans les années 1760 et 1770, les canons étaient coulés au pied de hauts-fourneaux spécialisés à cet effet, comme ceux de Ruelle, en Angoumois. Par ailleurs, si la fonte était bien liquide lors de sa production, on n'avait pas les moyens de la liquéfier de nouveau après solidification. Les canons ratés ou les canons pris à l'étranger de calibres incompatibles avec les boulets français étaient donc inutilisables.

En 1775, Marchant de la Houlière, un officier languedocien et propriétaire de forges dans la région d'Alès, se rend en en Angleterre pour étudier la fabrication du fer forgé en utilisant le charbon de terre

(la houille). Il observe dans l'usine de John Wilkinson la fabrication de canons en seconde fusion, en utilisant de la fonte au coke refondue au four à réverbère. Il se propose, dans un rapport au roi, de s'associer à William Wilkinson frère de John.

En décembre 1775, l'anglais William Wilkinson commence, près de Marly, la construction d'une usine expérimentale pour la fabrication du fer forgé selon le procédé anglais. Les essais sont concluants et le ministre de la Marine signe le 11 mars 1777 avec William Wilkinson un traité prévoyant la construction d'une fonderie de canons sur l'île d'Indret sous la direction de Pierre Toufaire, ingénieur des bâtiments civils de la marine à Rochefort, qui arrive à Indret le 29 septembre 1777.

A partir de 1775 en France, les hauts fourneaux remplaceront progressivement le charbon de bois par la coke obtenu par distillation de la houille dans un four à l'abri de l'air.

Les travaux commencent le 1er décembre et son menés rapidement : un fourneau est mis en service il est utilisé pour couler du canon en février 1778. Une forerie temporaire mue par un manège est testée l'été suivant. La forerie définitive actionnée par une roue hydraulique en fonte utilisant l'eau du bassin à marée, est terminée en janvier 1779. On établit entre la fonderie et la forerie une voie ferrée de 1100 m, faite de barreaux de fonte sur traverses en chêne, pour acheminer les canons. C'est la première de ce genre en France. L'usine, dès 1779, est en mesure de produire des canons neufs à partir de ceux mis au rebut.

John Wilkinson (1728 - 1808) est un ingénieur et industriel anglais, sidérurgiste, constructeur de machines-outils, et de matériel de guerre. Vers les années 1778 il construit, sur la Severn, le premier pont en fer.

En 1782 avec l'appui de deux groupes financiers et sous la direction de l'anglais William Wilkinson est effectuée, au village du Creusot, proche de la mine de charbon de Montcenis, la construction du premier haut fourneau au coke . Celui-ci est destiné, entre autres débouchés, à fournir en fonte la fonderie de canons d'Indret (44), chargée d'assurer l'armement de la marine royale. Par la suite, l'entreprise ne cesse de se développer et en 1900 elle est transformée en société anonyme.

Le 17.05.1783, Peter Onion et le 13.02.1884 Henry Cort inventent le puddlage

ce procédé d'affinage permet de transformer la fonte en fer malléable par brassage de la masse en fusion à l'aide d'un crochet ringard

sur la sole d'un four à réverbère

, sous l'influence combinée de l'action décarburante de l'oxygène de l'air qui circule dans les fours de ce type. On évite ainsi le contact du métal avec la partie solide du combustible, sans avoir à recourir à un appareil soufflant.

Tel qu'il avait été imaginé par Henry Cort, le four à puddlage

présentait des inconvénients. C'est l'Anglais Samuel Rogers qui en 1816-1818, proposa de garnir la sole de fonte puis, quelques années plus tard les parois supprimant ainsi les inconvénients du four primitif qui obligeait à un pré-affinage.

Sans suffire aux besoins de la France des régions comme l'Anjou, la Bretagne, la Lorraine, et le Calvados en Basse Normandie sont des producteurs important de minerais de fer. Leur production alimente des hauts fourneaux proches auxquels ils sont reliés par des lignes de chemin de fer privées.

A partir de 1800, l'augmentation des constructions métalliques et les besoins croissants de rails pour les chemins de fer obligent l'industrie sidérurgique à accroître sa production. Les innovations se succèdent : en 1855, Bessemer invente un procédé de transformation économique de la fonte en acier. En 1865 Pierre Martin (1824-1915) met au point un procédé de fabrication de l'acier par fusion de ferraille et fonte. Sidney Thomas (1850-1885) découvre un procédé d'affinage des fontes phosphoreuses.

L'acier remplace le fer pour les fabrications courantes, notamment les rails.

Le textile:

Face à l'augmentation de la demande de fil de coton, les rouets existants ne pouvaient plus suivre la cadence.

John Kay (1704 - 1764) invente la navette volante

. Celle-ci bouleverse le rapport entre fileurs et tisseurs : il y avait auparavant besoin de quatre fileurs pour un tisseur ; l'accélération du tissage par ce procédé exige une importante augmentation du nombre de fileurs. Dès lors une modification des procédés de fabrication devenait nécessaire.

James Hargreaves, (1720 - 1778), tisserand charpentier anglais invente, la Spinning Jenny

en 1764, une machine à filer

mue à la main permettant d'obtenir huit fils simultanément. Ce qui multiplie considérablement la production des fils

Richard Arkwright (1732 - 1792), perfectionne, en 1769, les machines à carder et réalise une machine à filer le coton d'une grande perfection. La water frame

Cette machine à filer qui utilise l'énergie de l'eau, a une productivité bien supérieure à la Jenny.

En 1771, il prend un brevet d'invention, établit une fabrique à Cromfort (Derbyshire) et fit bientôt une immense fortune.

L'invention d'Arkwright crée une révolution dans la fabrication du coton, en réduisant presque à rien la main-d'œuvre, elle a permet à l'Angleterre de baisser prodigieusement le prix de ses marchandises.

Crompton (1753-1827) invente, en 1779, une machine la mule

qui permet d'éviter les inconvénients de la jenny

qui produit des fils trop faibles et ceux de la water frame

des fils solides, mais trop gros

Grâce à ces améliorations les usines textiles se multiplient sur les rivières proches des régions d'élevage de moutons et à proximité des ports d'importation de laine et de coton.

Alors que, pour filer, on se servait de machines extrêmement modernes, le tissage restait effectué à la main. C'est Edmond Cartwright (1743-1823) qui, en 1785, invente le métier à tisser mécanique, malheureusement difficile à faire fonctionner car encore en bois et fort imparfaite. Mais il perfectionne rapidement son invention de sorte qu'en 1787, il présente une machine à tisser semi-automatique quasiment parfaite .Il en résulte que dès 1789 on peut employer la machine à vapeur à tous les stades de la fabrication des textiles.

En 1792, Edmond Cartwright inventa la machine à peigner (carder) la laine qui fit passer la productivité quotidienne d'un ouvrier de 5,33 à 133,33 livres.

Ces améliorations entraînent la concentration de diverses usines en un lieu unique possédant sa propre force motrice. Une filature devient un bâtiment abritant plusieurs centaines d'ouvriers

Jacquard, en 1805, construit un métier à tisser mécanique utilisant les cartes perforées : un trou dans une carte laisse passer l’aiguille. Un plein la repousse. Une carte correspond au filage d’une trame et le tissage d’une pièce nécessite l’utilisation d’une suite de cartes : le programme.

Une des caractéristiques fondamentale du métier à tisser de Jacquard est la séparation entre le mécanisme de commande et le mécanisme d’exécution